100% kwaliteit

Levering ‘just in time’

“Onze medewerkers in de montage zijn als controleurs zeer belangrijk en zeer goed gekwalificeerd.”

Ulrich Brunner, productieleider bij Festool

Tot aan de limiet getest

Test van hout- en cementstof

Kwaliteitsbeheer in de montage

Testen tot het uiterste

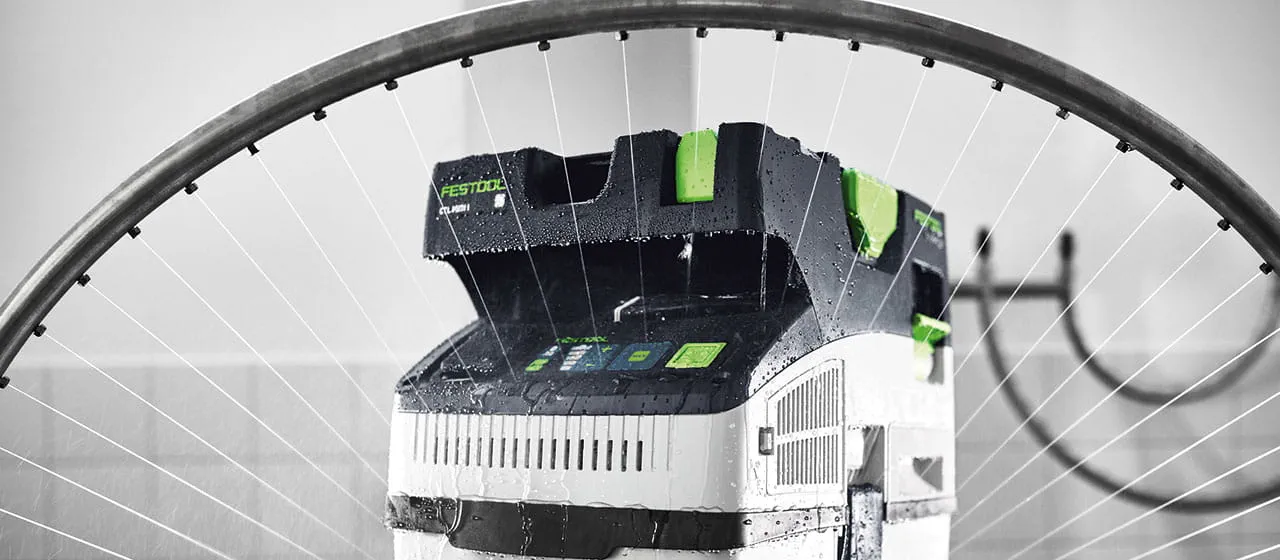

Aan het einde van de zeer moderne montagelijn staat een testkast die compleet nieuw is ontwikkeld. En dat heeft met de stofzuigers te maken die op de nieuwe productielijn worden gemaakt. Want het nieuwe touchbedieningspaneel dat voor de eerste keer bij de compacte stofzuigers CT MINI en MIDI wordt gebruikt, vereist geheel nieuwe testmethoden. En: het is de eerste testinstallatie met Bluetooth®-technologie, tenslotte moeten ook kabelloze functies vóór de levering van de stofzuigers afsluitende tests ondergaan. Wat Festool in het kwaliteitsbeheer investeert, is al indrukwekkend. Dat geldt net zo zeer voor de machines als voor de stofzuigers. Voor Ralf Bärreiter behoort het tot de kernactiviteiten: “Om de kwaliteit van onze producten voor honderd procent te garanderen, is ons niets te veel. Daarvoor doen we alles. En zelfs nog een beetje meer.