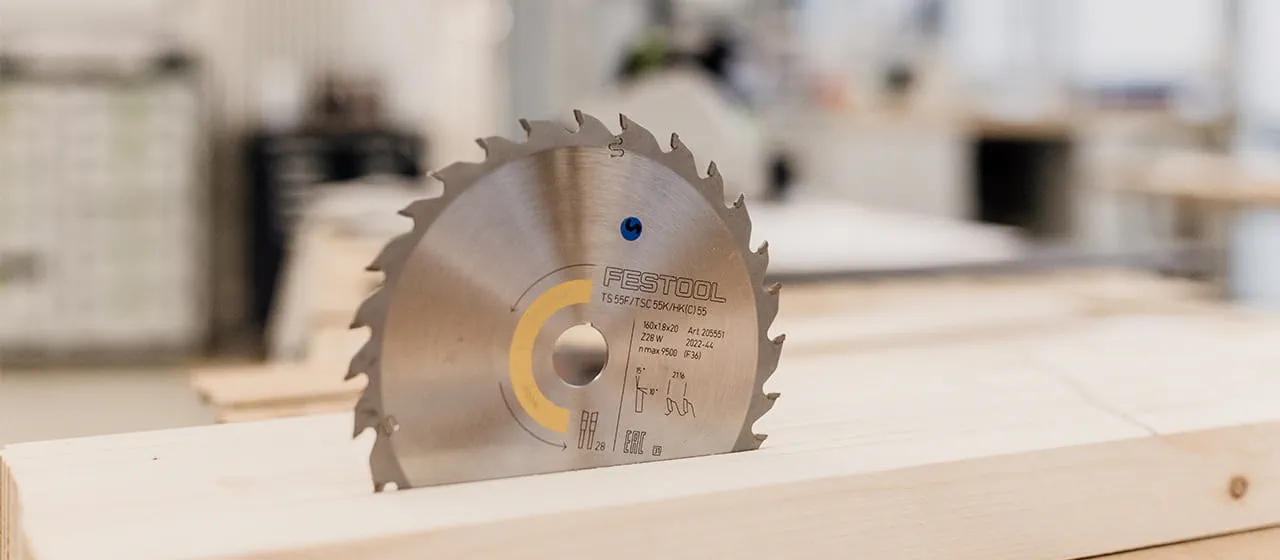

Zaagbladen – hightech accessoires of goedkope standaardproducten?

Alle zaagbladen zijn toch hetzelfde, of toch niet? Welke rol speelt de kwaliteit van het zaagblad voor het zaagresultaat? En: Hoe kan ik de levensduur van een zaagblad verlengen? We spraken met ontwikkelingsingenieur Marco Haible en productmanager Jonas Wurster om deze spannende vragen tot op de bodem uit te zoeken.

Waarom is de kwaliteit van het zaagblad zo belangrijk? Is het niet voldoende dat de zaag goed is?

Marco: Nee, dat is helaas niet voldoende. Een zaag kan slechts zo goed zijn als het zaagblad waarmee hij wordt gebruikt. Het zaaggereedschap is een van de essentiële functionele componenten van een cirkelzaag, omdat het in direct contact staat met het werkstuk. Daarom kan een goede machine alleen de beste werkresultaten behalen met een goed en goed op elkaar afgestemd zaagblad. Wij zijn ons hiervan bewust en het is een centraal aandachtspunt in de ontwikkeling. Daarom steken wij hier veel energie in.

Welke factoren spelen een rol bij de zaagbladontwikkeling? Zijn er actuele trends?

Jonas: Onze ontwikkeling wordt sterk beïnvloed door de eisen van onze klanten en algemene markttrends. Hier profiteren we vooral van onze klantnabijheid door onze toepassingstechnologie, waarvoor regelmatig persoonlijk contact plaatsvindt met onze klanten.

Marco: De huidige trend is naar steeds dunnere zaagbreedtes en masterbladen. De reden hiervoor is dat bij accumachines de beschikbare energie uit de accu's slechts beperkt is. Door de zaagkrachten te verminderen willen we met de bestaande energiecapaciteit van een accu een verhoging van het aantal zaagmeters en een hoger zaagvermogen bereiken. Concreet betekent dit: langer zagen en sneller door het materiaal gaan dankzij dunnere zaagbladen. De grootste uitdaging hierbij is het zogenaamde 'verlopen' van de cirkelzaagbladen.

Marco: De huidige trend is naar steeds dunnere zaagbreedtes en masterbladen. De reden hiervoor is dat bij accumachines de beschikbare energie uit de accu's slechts beperkt is. Door de zaagkrachten te verminderen willen we met de bestaande energiecapaciteit van een accu een verhoging van het aantal zaagmeters en een hoger zaagvermogen bereiken. Concreet betekent dit: langer zagen en sneller door het materiaal gaan dankzij dunnere zaagbladen. De grootste uitdaging hierbij is het zogenaamde 'verlopen' van de cirkelzaagbladen.

Wat betekent 'verlopen'? Kun je dat nader beschrijven?

Marco: De stijfheid van een cirkelzaagblad neemt onevenredig af als de bladdikte wordt verminderd. Bij het zagen wordt het cirkelzaagblad blootgesteld aan dwarskrachten die het blad afbuigen. Bij hoge voedingen kan het voorkomen dat het blad tijdens het zagen vastloopt en afwijkt. Kenmerkend hierbij is een krom zaagsnede-einde met brandplekken op het werkstuk en het zaagblad. Dit fenomeen heet verlopen en kan in het ergste geval het zaagblad onbruikbaar maken. Door slijtage wordt dit effect versterkt. Dit effect gaan wij tegen door de levensduur te verlengen en hoeken en tandgroepen aan te passen.

Hoe lang duurt het tot een nieuw cirkelzaagblad is ontwikkeld?

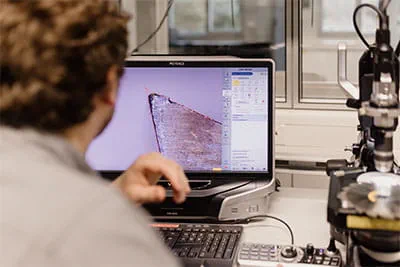

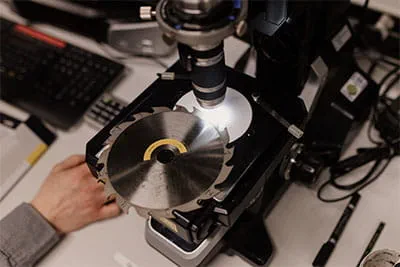

Marco: De productie van de eerste modellen duurt ongeveer 2-3 maanden. Dit gebeurt al onder serieomstandigheden. Het is belangrijk om te beseffen dat een zaagblad een hightech product is geworden door de toegenomen eisen. Voor ons zijn de belangrijkste factoren bij de kwalificatie de klantrelevante kenmerken zoals zaagkwaliteit, prestatieparameters zoals de grensvoeding, loop en slijtage. Op dit moment kunnen deze alleen experimenteel worden bepaald. Ter ondersteuning van de ontwikkeling worden de modernste technologieën gebruikt, zoals computersimulaties en onderzoeken met microscopen in het laboratorium. Daarnaast richten we ons op een hoge afzuigwerking en een zo aangenaam mogelijke geluidskarakteristiek.

"Wie een Festool-zaagblad koopt, kan er zeker van zijn dat hij zeer goede zaagresultaten behaalt."

Marco Haible, ontwikkelingsingenieur bij Festool

Hoe precies wordt de zaagkwaliteit bij de testruns beoordeeld?

Marco: Die wordt subjectief beoordeeld. Hiervoor worden onder constante omstandigheden zaagpatronen gemaakt en vergeleken met behulp van referentiepatronen. De evaluatie wordt uitgevoerd met onze afdelingen Productmanagement, Applicatietechnologie, Ontwikkeling en testen. Vervolgens worden de experimentele resultaten gedetailleerd geanalyseerd en worden de zaagbladen verder ontwikkeld. Afhankelijk van de variant kunnen er maximaal 3 prototypes nodig zijn totdat we tevreden zijn over het zaagblad en de werkresultaten en we onze gedefinieerde ontwikkelingsdoelen hebben bereikt. Zaagbladen ontwikkelen wij altijd in combinatie met onze zagen zodat er een perfect resultaat behaald kan worden.

Hoe lang duurt het van de onbewerkte metaalplaat tot het voltooide zaagblad? Welke stappen zijn bijzonder belangrijk/uniek?

Jonas: Het masterbladmateriaal moet vóór het lasersnijden al een zeer goede vlakheid en constante plaatdikte hebben. Festool gebruikt alleen lasergesneden masterbladen en geen gestanste. Na het lasersnijden wordt de hardheid van de masterbladen in een oven ingesteld en wordt het masterblad vaak opnieuw thermisch gericht. Bij het solderen van de hardmetalen onbewerkte bladen op het masterblad moet de warmte-inbreng zo laag mogelijk zijn. Te hoge temperaturen kunnen ertoe leiden dat het masterblad kromtrekt. Vervolgens worden de tanden gestraald, geslepen en wordt het stamblad gepolijst, gegraveerd en geconserveerd.

Kan ik de levensduur van een zaagblad positief beïnvloeden? Kan ik het bijslijpen?

Jonas: Onze Festool-zaagbladen zijn ontworpen met een tandoverhang van 0,3 mm, zodat ze tot 8 keer kunnen worden geslepen. Met een prijs van ongeveer 20 euro per slijpcyclus is bijslijpen zeker de moeite waard. Om ervoor te zorgen dat onze klanten zo lang mogelijk van onze zaagbladen kunnen profiteren, hechten wij veel belang aan de kwestie van de naslijpbaarheid. Dit is echter alleen mogelijk als de tandborst en de tandrug worden geslepen. Na deze 8 slijpcycli wordt de tandoverhang te klein en moet het blad vervangen worden. Wij selecteren onze zaagmaterialen op basis van de toepassingen van de cirkelzaagbladen.

Wat kan ik als gebruiker verder nog doen om de levensduur te verlengen?

Marco: Er zijn zeker een aantal factoren waarmee je rekening moet houden als je de levensduur positief wilt beïnvloeden. Voor cirkelzaagbladen die bedoeld zijn om in schurende materialen te werken, gebruiken wij een slijtvast en daardoor ook bros hardmetaal. Bij zaagbladen voor hout is vaak een taaier hardmetaal van voordeel. Om een zo lang mogelijke levensduur te garanderen, moet je het juiste cirkelzaagblad voor de betreffende toepassing kiezen. Ook is het voor bepaalde toepassingen aan te raden om een apart zaagblad te gebruiken. HPL-platen vereisen vaak een scherpe snijkant. Als het zaagblad echter wordt gebruikt voor het zagen van zeer schurend laminaat, wordt de snijkant snel afgerond en is deze niet meer geschikt voor de HPL-plaat. Bij gebruik volgens type toepassing kan het cirkelzaagblad aanzienlijk langer worden gebruikt. Als de toepassing het toelaat, kan de kwaliteit van de boven- en onderkant ook worden beïnvloed door de keuze van de zaagdiepte.

Wat zit er precies achter de uitdrukking "perfect op elkaar afgestemd" die bij Festool vaak wordt genoemd als het om zagen en zaagbladen gaat?

Marco: Bij de ontwikkeling van onze zaagbladen selecteren wij de hoeken, tanden en de soort hardmetaal, afgestemd op onze machines en diverse klanttoepassingen. Ook kenmerken als het aantal uitzetsleuven, de vormgeving van de spaanruimtes en ongelijke verdelingen beïnvloeden het werkresultaat. Hiervoor worden veel verschillende proefstukken en benchmark-zaagbladen getest op zaagkwaliteit, prestatie, werking en slijtage. Zodoende krijgen onze klanten altijd een perfect aangepast zaagblad voor de betreffende machines. Het gehele systeem levert het beste werkresultaat op.

Hoe onderscheidt zich een Festool-cirkelzaagblad van andere cirkelzaagbladen? Wat is volgens jou zo uniek kenmerkend?

Marco: Het unieke aan de Festool-cirkelzaagbladen is dat ze speciaal voor onze machines ontwikkeld, aangepast en op elkaar afgestemd worden. Dankzij deze perfecte combinatie bereiken onze zaagbladen bijzonder goede zaagprestaties. Wie een Festool-zaagblad koopt, kan er zeker van zijn dat hij zeer goede zaagresultaten behaalt.

Wat verwachten jullie voor de toekomst? Zijn er nog innovaties mogelijk met zo’n gevestigd product?

Marco: Naar mijn mening zijn de ontwikkelingen nog lang niet voorbij. Alleen al de afgelopen vijf jaar is de trend voor de TS(C) 55 bijvoorbeeld gegaan van een zaagbreedte van 2,2 mm naar 1,8 mm. Ook zien wij dat de te verwerken plaatmaterialen voortdurend verder worden ontwikkeld. Zo speelt de slijtvastheid van het oppervlak een bijzondere rol. Dus moeten de zaaggereedschappen eveneens aangepast worden. Om bij deze plaatmaterialen de slijtage van het zaagblad tot een minimum te beperken, zijn harde hardmetalen snijmaterialen of PCD-tanden (polykristallijne diamant) denkbaar. Het beste voorbeeld hiervoor is het voorritszaagblad van de TSV 60 K. Bij deze invalcirkelzaag wordt de toplaag gescheiden door een voorritser. De eigenlijke zaagsnede wordt vervolgens gemaakt door het hoofdzaagblad. Door het voorritsen zijn voor het eerst met een mobiele invalcirkelzaag splintervrije zaagsneden aan beide zijden mogelijk. De tand van het voorritsblad zaagt voornamelijk de harde en schurende toplaag. Het eigenlijke cirkelzaagblad komt dus niet in contact met de deklaag. In eerste instantie werden hier proefstukken met hardmetalen snijkanten getest. Het uitdagende aan deze extreme toepassing is echter dat de eerste slijtage al na enkele meters zagen leidt tot losse splinters in de coating. Hier hebben we zeer goede ervaringen gehad met PCD als enkel- of tweesnijdend gereedschap. De aanzienlijk hogere kosten voor de PKD werpen hier ruimschoots hun vruchten af. Dankzij de zeer slijtvaste snijkant kunnen onze klanten honderden meters zagen zonder splinters aan de bovenkant.

Jonas: De enige constante bij innovatie is de verandering zelf. Wij geloven dat het bewerkingsproces nooit volledig "af ontwikkeld" zal zijn. Nieuwe materialen, technologische vooruitgang en nieuwe productietechnologieën zorgen ervoor dat dit proces nooit stil zal staan. De markt zal uitwijzen of het een kwestie is van het laatste beetje eruit halen of dat radicalere innovaties de overhand zullen krijgen. Wij bij Festool willen ons best doen om ervoor te zorgen dat dergelijke innovaties dan van ons afkomstig zijn. Momenteel werken we aan een aantal spannende ontwikkelingsprojecten, maar daar kunnen we helaas nog niets over verklappen.