Vervaardiging van een trap met inkrozingen (Franse stijl)

Beschrijving

In het volgende toepassingsvoorbeeld wordt getoond hoe je met de gebruikte machines tot het beste resultaat komt. Op de berekeningen en constructiedetails wordt niet ingegaan, omdat die sterk afhankelijk zijn van de plaatselijke omstandigheden. De maataftekening werd hier in het voorbeeld rechtstreeks op de wang gemaakt.

Materiaallijst

- 40 mm eiken multiplex (wangen en treden)

- 18 mm grenen multiplex (stootborden)

Machines/accessoires

Werkwijze

-

Traptreden op maat zagen en voorbereiden

Geadviseerd wordt om met de vervaardiging van de treden te beginnen om de voltooide treden exact in de wangen in te passen. Hiertoe worden de benodigde treden op lengte en breedte gezaagd (hier niet weergegeven). Nu kunnen de treden met een gleuf voor de stootborden worden voorzien.

Om de groeven te maken, zijn er diverse mogelijkheden. Om een snel resultaat te behalen, wordt de handcirkelzaag HK 85 met de groeffrees uitgerust. De groefbreedte bedraagt in dit voorbeeld 18 mm bij een groefdiepte van 10 mm. Met de groeffrees is de vervaardiging van groefbreedtes van 16 - 25 mm en een maximale diepte van 35 mm mogelijk.

-

Tip:

Voor het sneller parallel uitrichten van de geleiderail kunnen de zijaanslagen van het gatenrijsysteem (SA-LR 32) worden gebruikt.

-

Pasnauwkeurigheid controleren

Na een proeffrezing wordt het stootbord in de trede geplaatst en op pasnauwkeurigheid gecontroleerd.

-

Treden afronden

De treden worden nu door middel van kantenfrees en afrondfrees met aanloopring aan de voorkant van een afronding voorzien. De radius van deze afronding moet op de diameter van de frees die later voor de wangen gebruikt wordt, afgestemd worden.

Hier:

- Trede afronding radius = 9,5 mm

- Wangen groeffrees diameter = 18 mm

-

Kopse zijden van de treden afkanten

Om de montage van de trap te vergemakkelijken, worden de kopse kanten van de treden met de kantenfrees OFK 500 licht (5 mm) afgeschuind.

-

Treden schuren

De treden worden nu nog met de excenterschuurmachine ETS EC 150 geschuurd. Hierbij moet de korrel van de laatste schuuractie niet te fijn zijn, omdat de treden anders zeer glad worden (hier werd met korrel 100 geschuurd). Meestal worden de treden en de stootborden daarna met een coating bijv. lak of olie behandeld.

-

Tip:

De kantenschuurmachine is zeer geschikt voor het schuren van de tredevoorzijden.

-

Frezingen van de trapwangen voorbereiden

Voordat met het eigenlijke frezen begonnen kan worden, moeten er een paar dingen voorbereid worden. Het doel is hier de frezing van de traptrede en het stootbord met een freessjablooninstelling te bereiken. Na een uitgevoerde frezing in een instelling kan de freessjabloon dan eenvoudig parallel naar het volgende aanlegpunt verschoven en de volgende frezing uitgevoerd worden.

-

Freessjabloon voorbereiden

De hier gebruikte freessjabloon wordt uit de elementen van de MFS 400-set en twee verlengingsprofielen (MFS-VP 700) samengesteld. De freessjabloon wordt nu aan de hand van de trede- en stootbordmaten ingesteld. Daarbij moet de freessjabloon met het diameterverschil van kopieerring en gebruikte frezen in de lengte en breedte groter ingesteld worden.

-

Bijvoorbeeld

Diepte van de trede = 288 mm

Dikte van de trede = 40 mm

Dikt van het stootbord = 18 mm

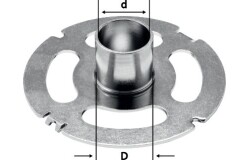

Kopieerringdiameter = 30 mm

Freesdiameter = 18 mmMFS-instellingen:

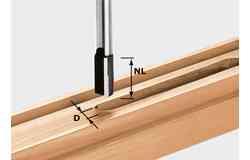

Diepte (diepte trede + dikte stootbord + diameterverschil): 288 mm + 18 mm + (30 mm-18 mm) = 318 mm dikte (dikte trede + diameterverschil): 40 mm + (30 mm - 18 mm) = 52 mmToelichting bij afbeelding:

A = frees

B = kopieerring

-

Freessjabloon voorbereiden

De frezing voor het stootbord wordt hier via een ingelegd stuk hout begrensd. Het stuk hout werd zo bewerkt dat het in het profiel past en bij het verschuiven van de sjabloon niet eruit valt.

-

Freessjabloon voorbereiden

Om versplinteringen aan de binnenhoek tussen trede en stootbord te vermijden, wordt de frezing in twee stappen uitgevoerd.

- In de eerste stap moet alleen de trede uitgefreesd worden. Om te verhinderen dat in het gedeelte van het stootbord gefreesd wordt, kan bijvoorbeeld een hulpaanslag aangebracht worden. Hier werd daarom een hoekaanslag aan de bovenkant op het freessjabloonprofiel gemonteerd, en met de snelspanklem wordt de gebruikte plank vastgezet.

- In de tweede stap wordt dan de hulpaanslag (plank) verwijderd en het gedeelte van het stootbord wordt gefreesd.

-

Tip:

Om de sjabloon sneller op de afgetekende lijn uit te richten, werden hier splinterbeschermingsstrips (FS-SP) op de onderzijde van de freessjabloon geplakt. Nadat een frezing uitgevoerd werd (proeffrezing!) wordt de exacte freeskant getoond. De strips moeten ook in het vlak puntsgewijs opgeplakt worden om ervoor te zorgen dat de sjabloon plat op het vlak ligt.

Alternatief kunnen ook afstandhouders gebruikt worden (half diameterverschil, hier 6 mm).

-

Sjabloon uitrichten

De ingestelde sjabloon kan nu opgelegd en vastgezet worden. Het gebruik van de hoekaanslagen vergemakkelijkt het parallelle verschuiven van de sjabloon naar de volgende freespositie. Via twee snelspanklemmen wordt de freessjabloon vastgezet.

-

Bovenfrees voorbereiden

De bovenfrees wordt nu met de groeffrees en kopieerring uitgerust. In dit voorbeeld wordt een extra lange kopieerring in verbinding met een grondplaatverhoging gebruikt. Daarmee wordt bereikt dat de kopieerring goed tegen de kopse kanten van het freesframe ligt.

-

Verhoging van de grondplaat

Om ervoor te zorgen dat de kopieerring niet te ver onder de grondplaat uitsteekt, wordt uit een 10 mm multiplexplaat een verhoging gemaakt en met dubbelzijdig plakband op de grondplaat van de bovenfrees geplakt. Daarbij moeten de openingen voor de afzuiging ook uitgezaagd worden om een afzuiging te garanderen.

-

Frezingen in de trapwangen

Nadat alle instellingen aan de freessjabloon alsook aan de bovenfrees zijn uitgevoerd (diepte instellen niet vergeten!), kan met de frezingen van de wangdelen worden begonnen.

Om gevaarlijke terugslagen te vermijden, moet er bij het frezen altijd op gelet worden dat in tegengestelde richting gefreesd wordt en de bovenfrees zodoende automatisch tegen het freesframe wordt gedrukt.

Nadat alle wangen van een trapzijde gefreesd zijn, wordt de freessjabloon omgedraaid en alle aanslaghoeken en bevestigingsmiddelen aan de tegenoverliggende zijde opnieuw uitgericht. Nu kunnen alle tegenoverliggende wangdelen bewerkt worden. De freesdiepte moet ongeveer 1/3 van de wangdikte bedragen en in twee stappen gefreesd worden.

-

Gereed gefreesde wang

Voltooide frezing van trede en stootbord

-

Trapwang bij de overloop bewerken

Bij de overloop moet in de wandwangen een 40 mm brede groef ingefreesd worden. Met de handcirkelzaag HK 85 en het groeffrees-opzetstuk komt men nu tot een zeer snel en fraai resultaat. Daarbij kan met een geleiderail of ook met een parallelaanslag (zie afbeelding) worden gewerkt.

-

Treden inpassen

De treden worden nu om te testen in de passende positie ingebouwd. Als een trede te strak mocht zitten, kan er met de excenterschuurmachine bijgewerkt worden.

-

Wangdelen op maat zagen

De wangdelen worden met een invalcirkelzaag en een opgespannen geleiderail op maat gezaagd. De delen worden bepaald door de constructie en worden hier niet nader beschreven.

-

Wangdelen op maat zagen

Alternatief kan het zagen van de wangdelen ook met een afkortzaag gebeuren.

-

Wangen verbinden

De op maat gezaagde wangdelen moeten nu met een Domino XL deuvelfrees worden verbonden.

Naast de houten deuvels (14x75 mm) worden twee vlakverbinders verwerkt om het vastlijmen te vereenvoudigen en de nodige druk voor de lijm te bieden. (De Domino XL-verbinders zijn geen toegelaten trapverbindingsmaterialen en dienen hier alleen als lijmhulpmiddel. Afhankelijk van de plaatselijke voorschriften kunnen andere/extra verbindingsmaterialen vereist zijn.) De positie van de deuvels wordt via markeringen afgetekend.

-

Wangen verbinden

De deuvelfrees wordt in dit voorbeeld via de asmarkering opgelegd. Van tevoren wordt de aanslagplaat zo ingesteld dat de deuvels in het midden zitten (hier 20 mm). Bovendien moet de diepte passend ingesteld worden.

-

Wangen verbinden

Nadat alle frezingen met de Domino XL uitgevoerd zijn, kunnen de houten deuvels en de vlakverbinders ingebouwd en de werkstukken vastgelijmd worden.

Bij de hier gebouwde trap komen nog andere verbindingen voor die hier niet verder getoond worden (bijv. hoekverbinding van de wangdelen, verbinding van de lichtwang met de stijl,...).

-

Kanten afronden

De wangdelen worden nog met de kantenfrees bewerkt om een afronding aan te brengen.

-

Wangen schuren

Als laatste handeling worden de bouwdelen nog met de excenterschuurmachine geschuurd en de coating opgebracht (hier niet getoond).

-

Montage van de trap

Nadat alle delen bewerkt zijn kan de trap gemonteerd worden.

-

Trapschroeven aanbrengen

Geschoorde trappen moeten altijd nog met trapschroeven geborgd worden. Zodoende wordt gegarandeerd dat de treden en stootborden altijd stevig in de wangen zitten.

Eerst worden de boorgaten voor de trapschroef aangebracht en vervolgens wordt op de wandwang nog passend uitgestoken.

-

Trapschroef aanbrengen

De trapschroef moet verzonken ingebouwd worden. Hier werd eerst met een forstnerboor in de vier hoeken op diepte geboord en vervolgens met een beitel uitgestoken.

-

Eindresultaat

Gemonteerde trap.

-

Onze toepassingsvoorbeelden en werkresultaten zijn de documentatie van de door ons uitgevoerde stappen. Het zijn individuele voorbeelden en bieden geen garantie of zekerheid dat de gebruiker dezelfde resultaten behaalt. De resultaten hangen van de ervaring en de bekwaamheid van de gebruiker en van de gebruikte materialen af. De toepassingsvoorbeelden vervangen de Festool-bedieningshandleiding niet. De aansprakelijkheid voor materiële en juridische correctheid van de informatie, aanwijzingen, toepassingen, met name voor de juistheid, correctheid, vrijheid van intellectuele eigendomsrechten van derden, volledigheid en/of bruikbaarheid is uitgesloten. Schadeclaims van de gebruiker, ongeacht de rechtsgrond, zijn uitgesloten. Deze uitsluitingen van aansprakelijkheid gelden niet bij opzet, grove nalatigheid of in gevallen van dwingende wettelijke aansprakelijkheid.

Wij stellen ons niet aansprakelijk voor gevolgschade.↑