Qualité 100 %

Livraison « just in time »

« A l'assemblage, notre personnel constitue une instance de contrôle très importante et dispose de toutes les qualifications nécessaires. »

Ulrich Brunner - Responsable de production Festool

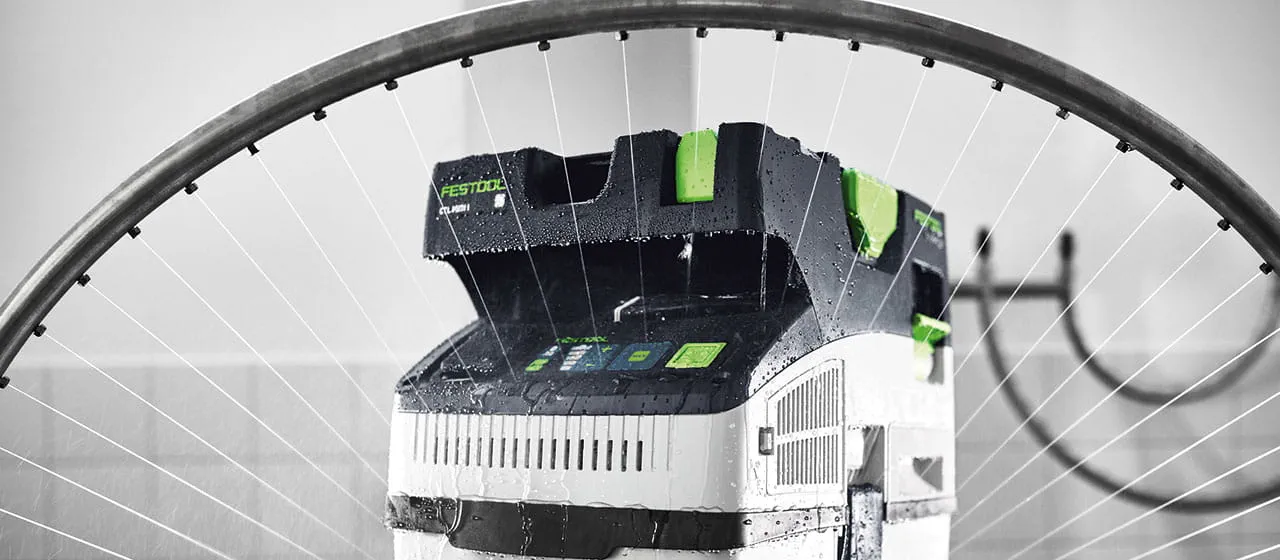

Tests en conditions extrêmes

Essais avec poussières de bois et de ciment

Assurance qualité pendant l'assemblage

Contrôle de bout en bout

Au bout de la ligne d'assemblage ultra moderne se trouve une cabine d'essais de conception novatrice. La présence de cette cabine s'explique par le type d'aspirateurs fabriqués sur la nouvelle ligne. Car le nouveau panneau de commande tactile, installé pour la première fois sur les aspirateurs compacts CT MINI et MIDI, nécessite des méthodes de contrôle totalement inédites. Et : de la première installation de contrôle à technologie Bluetooth®. Car un contrôle final des fonctionnalités sans fil est bien sûr indispensable avant la livraison des aspirateurs. les investissements réalisés par Festool pour optimiser l'assurance qualité ont de quoi impressionner. Qu'il s'agisse des outils ou des aspirateurs. Aux yeux de Ralf Bärreiter, cette démarche fait partie de la mission essentielle de l'entreprise : « Nous ne reculons devant rien pour garantir de manière fiable la qualité de nos produits. Pour cela, nous sommes prêts à tout. Et même plus que ça.